Определение состояния дымовой трубы

С 2003 г. на кирпичные и железобетонные дымовые трубы экспертные организации писали заключения, рекомендации которых владельцы дымовых труб обязаны были выполнять: нанесение на наружную поверхность паронепроницаемой железобетонной обоймы, штукатурки и краски.

В результате такого «неправильного» ремонта ускорялось разрушение труб, поскольку если разрушения стали заметны снаружи, то изнутри — уже труха. Цена замены дымовых труб после таких способов расширения рынка услуг по ремонту дымовых труб обошлась бы государству в несколько триллионов рублей. А экспертиза промышленной безопасности труб в таком случае — фикция, ведь эксперты измеряют не прочность несущего ствола кирпичной или железобетонной трубы, а прочность наружной корки. Но, поскольку трубы разрушаются изнутри кнаружи, то и осматривать несущий ствол нужно не снаружи, а изнутри, хотя осмотреть несущий ствол изнутри мешает кирпичная футеровка. Высверливать керны алмазными сверлами диаметром 50 мм, как это делается при проведении экспертизы, не только дорого и трудоемко, но и рискованно. Многочисленные отверстия от кернов ослабляют несущий ствол кирпичной или железобетонной дымовой трубы.

Решение о том, является ли дымовая труба аварийной, можно принимать только на основании расчета с точными данными измерений геометрии и прочности. Если снаружи прочность бетона составляет 20 МПа, а изнутри она нулевая, то придется не только снять футеровку, но и очистить несущий ствол до прочного основания (кирпича/бетона). Даже в этом случае мы не сможем узнать, как прочность меняется по всей толщине.

Замеров прочности должно быть не менее, чем один на 4 м2 поверхности ствола. А поскольку погрешность измерения не превышает 20%, то перед проведением расчетов на прочность мы снижаем результаты замеров прочности кирпича/бетона на 20% и получаем реальную прочность с небольшим запасом.

Но более простой и дешевый метод определения состояния дымовой трубы — это ее визуальный осмотр инженером, который сам разбирал дымовые трубы отбойным молотком. Он уже знает, как выглядит бетон (кирпич) на участках, которые легко разбираются. Его оценка является даже более качественной, чем результаты обследования с измерением наружного слоя бетона (кирпича) склерометром.

Концептуальные ошибки проектирования

В проекте кирпичной или железобетонной дымовой трубы обычно предусматриваются материалы с такой морозостойкостью кирпича и бетона, которая обеспечит ресурс эксплуатации. Однако, не учитывается то, что морозостойкость кирпича и бетона снижается в несколько раз, если он пропитан не водой, а растворами солей и кислот.

Кроме того, при обдувании дымовой трубы морозным ветром, фланговые части быстро промерзают и так же быстро оттаивают после смены направления ветра. Таким образом, количество циклов «замерзание-оттаивание» происходит не 2 раза в году, как это предусмотрено проектировщиками, а при каждой смене направления ветра.

Основной принцип остановки процессов разрушения: скорость диффузии агрессивных растворов из дымовых газов в тело несущего ствола должна быть ниже скорости испарения влаги с наружной поверхности дымовой трубы. Покрытие кирпичных и железобетонных дымовых труб наружной штукатуркой или краской, паропроницаемость которой ниже, чем паропроницаемость материала несущего ствола, сокращает срок службы дымовой трубы в несколько раз. Фактически, определить, какую площадь надо очистить от рыхлого слоя, можно только непосредственно выполнив эту самую очистку.

Выбор исполнителя на ремонт (демонтаж) дымовой трубы

Для определения подрядчика, который обеспечит как безопасность персонала высотников, так и надежность и долговечность дымовой трубы, должен применяться особый алгоритм.

Ремонтных организаций сейчас больше, чем дымовых труб. Более или менее грамотных специалистов — единицы. Но обеспечить безопасность де-факто может не тот, кто имеет кучу разрешительных документов, а тот, кто имеет максимальный опыт самых сложных работ. Такие специалисты имеют и соответствующие их компетенции научно-исследовательские разработки в области промышленной безопасности, а применение технологий и конструкций, созданных на основе этих разработок, позволит обеспечить безопасную эксплуатацию дымовых труб на долгие годы, и, соответственно, снизить затраты на эксплуатацию энергетического комплекса. Однако, ни один заказчик не согласится применить что-то новое, пока не увидит, что где-то это уже дает положительный результат. Изобретатель вынужден десятилетиями зарабатывать деньги, чтобы сделать опытный образец. А если, все-таки, ему удается продемонстрировать хотя бы одно из десятков его изобретений, тут же пираты разворовывают его интеллектуальную собственность, лишая изобретателя возможности внедрять другие его изобретения. В такой недобросовестной конкурентной борьбе были задавлены главные производительные силы страны — изобретатели.

Запущенность решения проблем дымовых труб и ухудшение безопасности при их эксплуатации возникла по макроэкономическим причинам. В России 10 тыс. труб выше 100 м, а замена такой трубы стоит выше 100 млн руб. Дороговизна ремонта продиктована отнюдь не численностью персонала, участвующего в ремонте, поскольку на дымовой трубе опасно размещать большое количество высотников. Причины высокой стоимости работ на дымовых трубах следующие:

а) высокая квалификация персонала;

б) дорогие технологии и оборудование;

в) высокие накладные расходы, в т.ч. и потому, что работы проводятся только летом.

Когда владельцы дымовых труб выставляют на торгах требования большого штата рабочих и ИТР, это говорит о полном отсутствии понятия о принципах безопасности на дымовых трубах. Проектные мероприятия должны максимально сокращать количество и время нахождения персонала на высоте. За тремя работающими альпинистами сверху наблюдать может только Бог, а не множество инженеров.

Способы решения

Газоотводящие стволы с вентилируемым зазором решают проблему диффузии в новых трубах. Недостатком являются высокая цена и то, что старые дымовые трубы уже пропитались агрессивными растворами. Поэтому они продолжают разрушаться даже после установки газоотводящего ствола.

При значительных разрушениях обычно приходится местами заново восстанавливать кирпичную кладку. Однако лучше всего заменить кирпичную кладку на сплошную кольцевую армированную железобетонную обойму, которая гарантирует большую долговечность.

Если наружный слой поверхности дымовой трубы сухой, если несущий ствол дымовой трубы имеет снаружи положительную температуру (прогрет дымовыми газами), то и в сильные морозы не будет разрушения, даже в том случае, если диффузия растворов все-таки достигла наружной поверхности. Именно для этого необходимо снимать футеровку с дымовых труб, которые работают на низкотемпературных дымовых газах, тем более что футеровка все равно, по проекту, является паропроницаемой. Затем, на несущий ствол изнутри укладываются армирующие сетки и арматура периодического профиля. После промывки и смачивания внутренней поверхности несущего ствола инерционным упрочнением (специальной технологией торкрета, применяемой для реакторов) наносится бетон толщиной от 30 до 100 мм (двойная панцирная сетка). Такая оболочка и ствол несущий усилит, и снизит скорость диффузии агрессивных газов. Для полной остановки диффузии торкрет пропитывается таким эластичным и химически стойким гидрофобизатором, который не трескается при температурных деформациях.

Рис. 1. Следы разрушения на трубе в местах, где отсутствует защита торкетом:

а) — пятно от кислотного конденсата; б) — мокрое пятно от разрушения кирпичной кладки рядом с газоходом.

Демонтаж дымовых труб

Для демонтажа дымовых труб, которые пришли в такое аварийное состояние, что к ним опасно было подходить, ранее применялись вертолеты, которые изначально разбивали оголовок подвешенной бой-бабой, а после опускали на оголовок раму с канатами, по которым осуществлялся относительно безопасный подъем на трубу. Метод оказался дорогим и опасным как для вертолета, так и для персонала. Пилоты не могут стабилизировать положение вертолета из-за нестабильных восходящих потоков, а сама рама не может быть зафиксирована надежно за разрушенный оголовок. После испытаний метода на Щекинской ГРЭС в 1989 г. от него отказались. Позже мы узнали, что авторы этого метода попробовали повторить его с бригадой трубокладов из Монастырской Готни (Белгородская область). При поднятии трубоклада лебедкой на дымовую трубу, рама съехала вместе с оголовком и погиб человек.

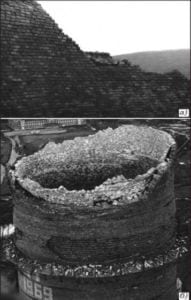

Рис. 2. а) — труба была высотой 160 м (такие из кирпича строили только в Норильске). В 1989 г. была разрушена до отметки 130 м. Один раз в несколько минут вниз сверху падал кирпич. Диаметр трубы в основании 20 м, наверху — 12 м. Толщина стен внизу 2 м. Слой футеровочного кирпича «в один кирпич», т.е. 25 мм;

б) — противоположная стена. Видно, как оголовок раскрылся в форме розочки, лепестками наружу. Верхние 5 м высоты специалисты разбирали руками, осторожно перемещаясь по кругу, сидя верхом на стене. Периметр стены (длина окружности) составлял 36-40 м.

В том же, 1989 г. на кирпичной дымовой трубе (диаметр основания 20 м, остаточная высота трубы снизилась с 160 до 130 м, диаметр оголовка был более 10 м) на аглофабрике Норильского комбината (рис. 2) был запущен сигарообразный аэростат, который вытащил нам наверх альпинистские веревки и отстрелил их. При выходе аэростата из дымовой трубы, от порыва ветра, вывалился огромный фрагмент стены трубы площадью в несколько квадратных метров. С этой стороны и был организован подъем.